Металлургия — одна из ключевых отраслей промышленности, оказывающая значительное влияние на современную экономику и развитие инфраструктуры. Вместе с тем, процессы производства металлов и сплавов являются мощными источниками выбросов парниковых газов, что способствует глобальному изменению климата. Понятие «карбоновый след» в металлургии приобретает все больший вес, так как отрасль стремится найти пути снижения экологического воздействия при сохранении производительности и качества продукции.

Карбоновый след (carbon footprint) — совокупное количество выбросов CO2 и других парниковых газов, возникающих на всех этапах металлургического производства: от добычи сырья до выпуска готовой продукции. Металлургия традиционно ассоциируется с высоким уровнем эмиссии углерода вследствие энергоемких процессов, использования кокса, угля и природного газа в доменных и электроплавильных печах.

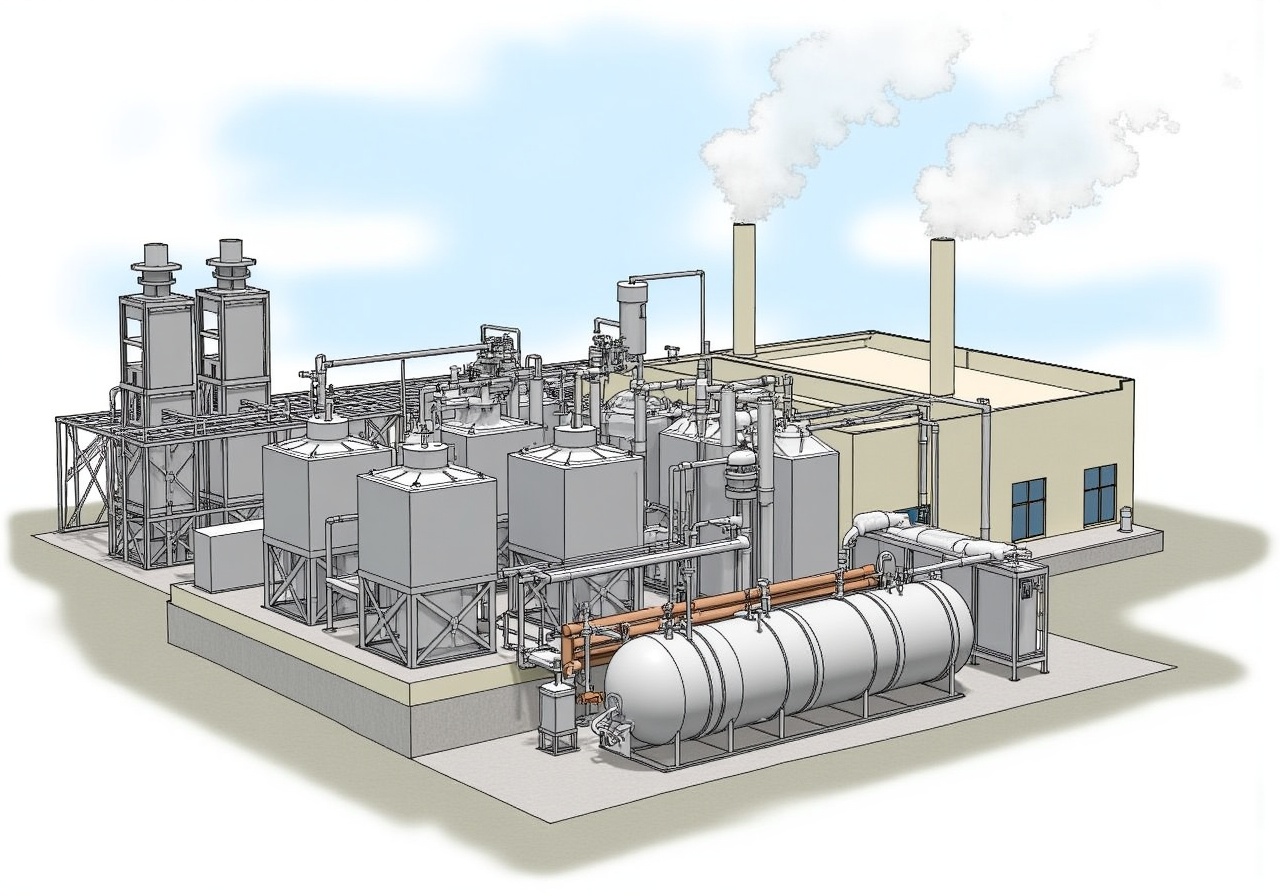

В этой статье мы подробно рассмотрим основные источники карбонового следа в металлургии и современные технологии, а также методы, направленные на его сокращение. Особое внимание уделяется инновациям, экономической целесообразности и потенциалу отрасли для достижения климатических целей.

Источники карбонового следа в металлургии

Процесс производства стали и других металлов включает несколько стадий, каждая из которых вносит свой вклад в углеродный след отрасли. Основными источниками выбросов являются:

- Добыча и переработка сырья: горные работы, транспортировка и подготовка руды требуют большого количества энергии, часто получаемой из ископаемых источников.

- Производство металлов: доменный процесс — классический метод получения чугуна, где используется кокс, является наиболее углеродоемким этапом металлургии.

- Электроплавка и переработка: электросталеплавильные печи при использовании электроэнергии на основе угля также вносят существенный вклад в выбросы CO2.

- Транспортировка и логистика: доставка сырья и готовой продукции, особенно на больших расстояниях, генерирует дополнительные выбросы парниковых газов.

Для иллюстрации долей выбросов в металлургическом производстве приведена следующая таблица, основанная на данных Международного энергетического агентства (IEA, 2022):

| Этап производства | Доля выбросов CO2 (%) |

|---|---|

| Добыча и подготовка сырья | 15 |

| Доменный процесс | 60 |

| Электроплавка и обработка | 20 |

| Транспортировка | 5 |

Таким образом, доменный процесс является главным источником углеродных выбросов в металлургии, что напрямую связано с применением кокса и высокими температурами плавления железной руды.

Факторы, влияющие на уровень карбонового следа металлов

На величину углеродного следа в металлургическом производстве влияют несколько ключевых факторов, которые необходимо учитывать при планировании и оптимизации производства.

Первый и самый очевидный фактор — энергетический источник. Традиционно металлургические предприятия используют энергоресурсы из ископаемых видов топлива, таких как уголь, природный газ и нефтепродукты, что значительно увеличивает углеродное воздействие. Внедрение возобновляемой энергии, такой как гидроэнергетика или ветровая, способно существенно снизить выбросы.

Второй фактор — технологический уровень производства. Существуют более энергоэффективные способы выплавки металлов, сокращающие расход топлива и снижая количество выбросов. В частности, электросталеплавильные печи, работающие на переработанном ломе, обладают меньшим карбоновым следом по сравнению с традиционной доменной металлургией.

Третий фактор — качество и происхождение сырья. Различные виды руды и лома имеют разную степень загрязненности и содержания полезных элементов, что влияет на энергозатраты на переплавку и очистку.

Наряду с вышеперечисленными, важны также производственные масштабы, меры энергоэффективности и модернизации, а также логистические особенности. Например, удаленность металлургического предприятия от источников сырья и рынков сбыта влияет на суммарный уровень выбросов за счет транспортных операций.

Современные технологии снижения карбонового следа в металлургии

Для решения проблемы значительных выбросов углерода в металлургии разрабатываются и внедряются различные инновационные технологии и подходы, способные значительно уменьшить углеродный след производства.

1. Использование водорода в качестве восстановителя вместо кокса. Водород способен восстанавливать оксиды железа без выброса CO2, поскольку в процессе образуется вода. Технологии прямого восстановления железа (DRI) с водородом активно развиваются, и ряд предприятий уже тестирует пилотные проекты. По оценкам экспертов, переход на водородные технологии может снизить выбросы в сталелитейной индустрии до 30-50%.

2. Электросталеплавильные печи, работающие на возобновляемой электроэнергии. Использование лома в EAF (Electric Arc Furnace) позволяет существенно сократить расход первичного сырья и, вместе с переходом на «чистую» электроэнергию, снижает углеродный след. Например, в Европе и Северной Америке доля ЕАF-стали превышает 50%, что положительно сказывается на экологической ситуации.

3. Улучшение энергоэффективности доменных печей. За счет усовершенствования теплоизоляции, рекуперации тепла и оптимизации рабочих процессов удается снизить расход кокса и топлива на единицу продукции. Это позволяет добиться сокращения выбросов CO2 на 10-15% без кардинального смены технологии.

4. Карбонуловители и системы улавливания углекислого газа (CCS). Технологии CCS позволяют захватывать CO2 прямо на заводах и либо использовать его повторно, либо безопасно хранить под землей. Несмотря на высокие инвестиционные затраты, такие системы могут стать частью комплексных решений для металлургии.

5. Циркулярная экономика и переработка металлолома. Максимальное использование вторичного сырья не только снижает потребность в добыче руды, но и уменьшает энергозатраты на производство новой металлопроката и сплавов.

Экономические и экологические выгоды от снижения карбонового следа

Снижение углеродного следа в металлургии приносит как экономические преимущества, так и положительный экологический эффект.

С точки зрения экономики, внедрение энергоэффективных и низкоэмиссионных технологий позволяет снизить расходы на топливо и электричество, что особенно актуально при повышении стоимости углеводородов. Кроме того, с ростом регуляторного давления и ужесточением требований к выбросам, компании с более низким карбоновым следом получают преимущества на международных рынках и снижают риски штрафных санкций.

С экологической точки зрения, сокращение выбросов парниковых газов способствует замедлению глобального потепления и снижению уровня загрязнения воздуха в регионах с металлургическими предприятиями. Это уменьшает негативное воздействие на здоровье населения и окружающую среду.

Следует также отметить, что инвестиции в чистые технологии создают новые рабочие места и стимулируют развитие инновационных секторов промышленности. Металлургия, как тяжелая индустрия, имеет высокий потенциал для интеграции с возобновляемой энергетикой и цифровыми решениями, что способствует устойчивому развитию региона и страны в целом.

Перспективы развития и вызовы снижения карбонового следа металлургии

Несмотря на достигнутые успехи и перспективные технологии, перед металлургической отраслью стоит ряд вызовов в процессе снижения углеродного следа.

Во-первых, высокая капитализация и длительные сроки окупаемости модернизационных проектов ограничивают скорость внедрения современных технологий. Не каждая компания готова к масштабным инвестициям без четких гарантий экономической отдачи.

Во-вторых, существующая инфраструктура энергетики, базирующаяся на ископаемых топливах, требует трансформации для обеспечения устойчивого энергоснабжения металлургических предприятий. Это связано с необходимостью развития сетей и источников возобновляемой энергии.

В-третьих, технологические сложности, такие как обеспечение стабильности водородного топлива, улавливание и хранение СО2, требуют дополнительного научного и инженерного развития, а также сотрудничества между исследовательскими институтами и промышленностью.

Тем не менее, государственные программы поддержки, международное сотрудничество и растущий спрос на экологическую продукцию создают благоприятные условия для дальнейшей декарбонизации металлургии. В долгосрочной перспективе оптимальное сочетание технических решений, управленческих практик и нормативных мер поможет значительно снизить карбоновый след отрасли.

Вопрос: Какие металлы имеют наибольший карбоновый след при производстве?

Ответ: Среди металлов наибольший карбоновый след обычно связан с производством железа и стали из-за доменного процесса и использования кокса. Алюминий также является энергоемким в производстве, особенно при электролизе, но его вклад несколько иного характера.

Вопрос: Как водород помогает снизить выбросы CO2 в металлургии?

Ответ: Водород используется как восстановитель вместо углерода (кокса), при этом при реакции восстанавления образуется вода, а не углекислый газ, что позволяет значительно уменьшить выбросы парниковых газов.

Вопрос: Насколько реальны перспективы полного отказа от кокса в сталелитейной промышленности?

Ответ: Комплексный отказ от кокса пока затруднен из-за технологических и экономических факторов, однако частичный переход на водородные технологии и применение электропечей уже набирает обороты. Полный отказ возможен при развитии энергетики на возобновляемых источниках.

Подводя итог, можно отметить, что металлургия в настоящее время находится на пороге важного перехода к более устойчивому производству. Снижение карбонового следа требует согласованных усилий промышленности, государства и научного сообщества для внедрения инновационных технологий и формирования благоприятного инвестиционного климата.