В современной металлургии холоднокатаный стальной лист занимает особое место благодаря своим уникальным характеристикам и широко применяется в различных отраслях промышленности — от автомобилестроения до приборостроения и строительства. Производство такого материала требует точного соблюдения технологии и контроля качества на всех этапах. В данной статье подробно разберём, как именно производится холоднокатаный стальной лист, что влияет на его свойства и где используются готовые изделия. Все тонкости и нюансы производства, подкрепленные примерами и техническими деталями, помогут лучше понять процесс и оценить технический потенциал современных заводов.

Основы производства холоднокатаного стального листа

Прежде чем углубляться в технологические этапы, важно понять, что такое холоднокатанный лист и чем он отличается от горячекатаного. Этот материал изготавливается из стали, которая прошла предварительную термообработку и горячую прокатку, а затем в холодном состоянии подвергается дополнительной обработке для улучшения поверхности и механических характеристик.

Основное отличие — холодная прокатка происходит при температуре ниже рекристаллизации металла (обычно около комнатной температуры), что позволяет получить более плотную и однородную структуру металла, а также значительно улучшить точность размеров и качество поверхности. В результате холоднокатаные листы обладают высокой прочностью, ровной гладкой поверхностью и отличной обрабатываемостью.

Понимание этих базовых принципов крайне важно для производителей и поставщиков, так как конечные параметры продукции напрямую зависят от выбранных технологий и контроля на каждом этапе.

Подготовка исходного сырья: горячекатаные полосы

Перед началом холодной прокатки исходным сырьем служат горячекатаные стали в виде полос. Эти полосы получают путем нагрева заготовок стали до температуры порядка 1100 °C и последующей прокатки в горячем состоянии.

Важным моментом на этом этапе является контроль химического состава стали и механических характеристик. Для холодной прокатки используются легированные и низколегированные стали с заранее заданными параметрами твердости и пластичности.

Качество горячекатаных полос напрямую влияет на качество конечного продукта, потому что любые дефекты или загрязнения будут только усугублены в дальнейшем процессе. Особенно внимательно проверяется поверхность и внутренняя структура полос — трещины, окалина и другие дефекты должны быть устранены или отсеяны.

Промежуточная термообработка и травление

После получения горячекатаных полос следует этап травления, который служит для удаления окалины и загрязнений, а также обеспечивает ровную и чистую поверхность перед холодной прокаткой. Травление обычно проводится в кислотных ваннах, чаще всего с использованием серной или соляной кислоты.

Этот процесс важен не только с точки зрения гигиены и эстетики, но и для улучшения адгезии при последующих процессах, таких как покрытие и окраска. После травления стальная лента тщательно промывается и сушится, чтобы избежать остаточного воздействия кислот.

Еще одним этапом, который может применяться перед холодной прокаткой, является отжиг или рекристаллизационное отжигание. Цель — снять внутренние напряжения и повысить пластичность материала, что улучшит прокатные характеристики и качество листа.

Технология холодной прокатки и регулирование параметров

Сам процесс холодной прокатки — это проход стали через серию валков с постепенно уменьшающимся зазором, что позволяет снизить толщину заготовки вплоть до нужных размеров. Обычно горячекатаная лента изначально имеет толщину от 1,5 мм и более, а после холодной прокатки листы получают толщину до 0,2 мм и меньше.

Главные вызовы на данном этапе — управление деформацией, чтобы избежать трещин и сохранить целостность материала. Параметры прокатки, включая скорость прокатки, давление и температурный режим, тщательно контролируются автоматизированными системами. Так, слишком высокая скорость прокатки может привести к локальным перегревам и дефектам.

Интересно, что современные заводы используют многоступенчатые методы деформации с промежуточным отжигом для сохранения баланса между прочностью и пластичностью. Статистика показывает, что предприятия, применяющие автоматизированные системы контроля, снижают процент брака на 15-20%.

Обработка поверхности и контроль качества

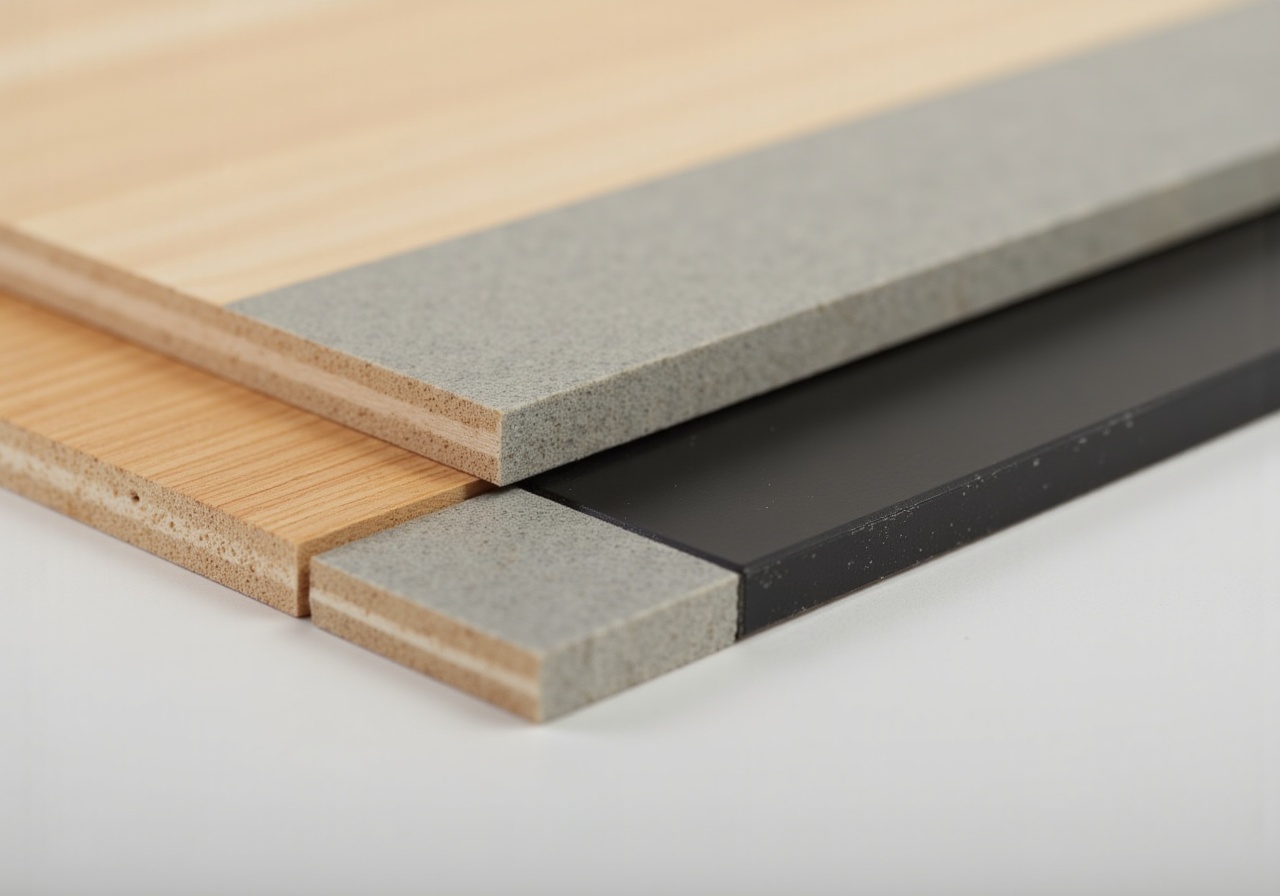

После холодной прокатки листы проходят дополнительные процедуры обработки поверхности: шлифовку, полировку или нанесение защитных покрытий. В зависимости от сферы применения может использоваться окраска, цинкование, нанесение полимерных слоев.

Контроль качества включает визуальный осмотр, измерение толщины с помощью ультразвукового оборудования, а также проверку механических свойств — твердости, прочности на разрыв и удлинения. Нередки случаи, когда стальные листы подвергаются и ударным тестам для оценки ударной вязкости.

Для промышленных поставок особенно важна соответствие стандартам — ГОСТ, EN или ASTM, которые регламентируют предельные отклонения, механические параметры и гигиенические нормы. К примеру, по международным нормам поверхность листа должна иметь шероховатость не выше Ra 0,8 мкм для изделий, предназначенных под лакировку.

Резка, упаковка и подготовка к отгрузке

Полученные холоднокатаные листы проходят разделение на стандартные размеры, которые удобны для транспортировки и последующей обработки заказчиком. Резка может осуществляться как механическими ножницами и гильотинами, так и лазерными или гидроабразивными методами для максимальной точности.

После резки продукция упаковывается с учетом условий транспортировки и хранения. Обычно используются деревянные поддоны, обвязка стальной лентой и защитные покрытия против коррозии — масла или специальные пленки.

Объем отгружаемой продукции зависит от спроса и логистических особенностей. К примеру, крупные производители металлопродукции способны выпускать холоднокатаные листы массой до 25 тонн в одной намотке, что существенно снижает транспортные расходы.

Применение холоднокатаных листов в промышленности

Область использования холоднокатаных листов широка и разнообразна. Именно эти материалы чаще всего идут на производство автомобилей, бытовой техники, элементов конструкции зданий, а также в электротехнической промышленности для изготовления корпусов и панелей.

Например, в автомобилестроении холоднокатаная сталь используется для изготовления кузовных деталей, благодаря своей прочности и отличным характеристикам по обработке — штамповке и сварке. В приборостроении гладкая поверхность и точные размеры листов обеспечивают высокое качество конечных изделий.

По данным отраслевых исследований, около 60% производимых в Европе холоднокатаных листов идёт именно в автомобильную промышленность, что подчеркивает важность постоянного совершенствования технологий производства.

Экологические и экономические аспекты производства

Производство холоднокатаных листов требует значительных энергетических и материальных ресурсов, особенно на этапах термообработки и прокатки. В связи с этим сегодняшние предприятия всё более активно внедряют энергоэффективные технологии, системы рециркуляции и переработки отходов.

К примеру, использование восстановленных кислот после травления и модернизация котлов позволяет снизить себестоимость продукции и уменьшить нагрузку на окружающую среду. Экономический эффект для предприятий производства и поставок проявляется в возможности сократить производственные издержки и повысить конкурентоспособность.

В долгосрочной перспективе производители, ориентированные на устойчивое развитие, получают дополнительные преимущества при выходе на мировые рынки, где экологические стандарты и требования к «зелёной» продукции становятся все более жёсткими.

Современные тенденции и инновации в производстве холоднокатаных листов

Технологии постоянно развиваются: на смену традиционным методам приходят инновационные решения, такие как применение интеллектуального контроля, цифровых двойников производственных линий и использование новых типов сталей с улучшенными характеристиками.

Большое внимание уделяется интеграции систем искусственного интеллекта и больших данных, что позволяет прогнозировать дефекты и оптимизировать параметры прокатки в реальном времени. Это сокращает количество брака и улучшает качество продукции.

Также в арсенале современных заводов появляются новые виды покрытий, в том числе нанотехнологические, которые повышают коррозионную стойкость и срок службы горячекатаных и холоднокатаных листов без ущерба для их физико-механических свойств.

Производство холоднокатаного стального листа — сложный, многоступенчатый и высокотехнологичный процесс, который требует тщательного контроля и постоянного внедрения инноваций. Знание всех этапов и особенностей технологии помогает специалистам в области производства и поставок сделать правильный выбор материала, оптимизировать процессы и повысить качество конечной продукции.

Часто задаваемые вопросы:

- Почему холоднокатаный лист дороже горячекатаного? Холодная прокатка требует дополнительной обработки и контроля, что повышает себестоимость, но и качество готового продукта значительно выше.

- Какие дефекты чаще всего возникают при холодной прокатке? Основные — микротрещины и нарушение ровности поверхности, которые возникают при неправильных параметрах деформации.

- Какой максимальный размер толстого листа можно получить холодной прокаткой? Обычно до 3 мм, хотя для более толстых требуется горячекатная обработка с последующим контролем качества.

- Как улучшить коррозионную стойкость холоднокатаного листа? Чаще всего используют цинковое покрытие (оцинковку), полимерные покрытия или лаковые составы.

Современные технологии и инновации в производстве холоднокатаных стальных листов

Производство холоднокатаных стальных листов – это динамичная отрасль, которая постоянно развивается благодаря внедрению новых технологических решений и инноваций. Сегодня на рынке всё важнее становится не только качество конечного продукта, но и эффективность самого производственного процесса, экологичность и адаптивность к меняющимся требованиям заказчиков. Современные заводы используют передовые методы контроля, автоматизации и оптимизации, что значительно повышает качество холоднокатаной стали и снижает издержки производства.

Одним из ключевых направлений развития является внедрение цифровых технологий. Цифровая фабрика, основанная на интеграции систем управления производством (MES – Manufacturing Execution System), позволяет отслеживать каждую стадию холодной прокатки в реальном времени. Это обеспечивает быстрое выявление дефектов, минимизацию брака и возможность реагировать на изменения условий производства без остановки оборудования. Кроме того, цифровизация способствует более точной настройке параметров прокатки в зависимости от типа исходного материала и требований потребителей.

Еще одной важной инновацией является использование новых марок стали, разработанных с учетом особенностей холодной прокатки. Например, специальные легированные стали, которые благодаря комбинации химического состава и термомеханической обработке позволяют получить листы с повышенной прочностью и одновременно высокой пластичностью. Это особенно актуально для автомобильной и авиационной промышленности, где вес и долговечность материалов играют решающую роль.

Контроль качества и методы испытаний холоднокатаных листов

Качество холоднокатаных стальных листов — это основополагающий параметр, от которого зависит дальнейшее применение продукции. Поэтому современное производство предполагает строгий контроль на всех этапах: от поставки сырья до упаковки готового листа. В дополнение к традиционным визуальным и измерительным методам, активно применяются современные неразрушающие методы контроля.

Одним из наиболее популярных методов является ультразвуковая дефектоскопия, которая позволяет обнаруживать внутренние трещины, включения или неоднородности металла. Такой контроль важен для предотвращения выхода из строя изделий в ответственных конструкциях. Для измерения толщины и однородности используются дефектоскопы на базе лазерных технологий, обеспечивающие точность до микрон.

Также стоит выделить испытания на растяжение и изгиб, проводимые на специальных стендах. Эти испытания позволяют определить предел текучести, удлинение и другие механические характеристики, ключевые для оценки пригодности холоднокатаной стали к конкретным видам обработки и эксплуатации. В зависимости от результатов тестов, продукция может быть классифицирована и направлена к конечным потребителям с подробными техническими сертификатами.

Экологические аспекты и энергосбережение в производстве холоднокатаных листов

В условиях глобального внимания к вопросам устойчивого развития и снижения углеродного следа, предприятия, занимающиеся производством холоднокатаных стальных листов, вынуждены внедрять экологические стандарты и энергоэффективные технологии. С одной стороны, прокатные процессы требуют значительных энергетических ресурсов, с другой — оптимизация этих процессов влияет на сокращение себестоимости и повышение конкурентоспособности продукции.

Одним из решений является использование систем регенерации тепла. В процессе холодной прокатки оборудование выделяет избыточное тепло, которое ранее не использовалось и просто рассеивалось. Современные установки позволяют направлять часть этой энергии на подогрев технологической воды, обогрев складских помещений или даже на генерацию электроэнергии для собственных нужд завода. Это снижает потребление внешних энергоресурсов и способствует более рациональному использованию имеющихся ресурсов.

Кроме того, современные предприятия проводят полную утилизацию отходов производства. Металлическая стружка, обрезки и дефектные листы перерабатываются и возвращаются в производственный цикл. Важным звеном является и минимизация использования химических реагентов и масел, применяемых для смазки в процессе холодной прокатки: переход на биоразлагаемые материалы позволяет не только снизить вред для окружающей среды, но и облегчить процесс последующей переработки листового металла.

Практические рекомендации по выбору и применению холоднокатаных стальных листов

Выбор холоднокатаного листа для конкретного проекта требует учета множества факторов: конечных условий эксплуатации, необходимой механической прочности, обработки, а также требований по внешнему виду и точности размеров. Прежде всего стоит обращать внимание на марку стали, так как именно химический состав и технологическая обработка влияют на характеристики материала.

Для изделий, где важна высокая гладкость поверхности и точность размеров, предпочтительнее использовать листы с финишной обработкой, например, полированные или с защитным лакокрасочным покрытием. Такие листы часто применяются в приборостроении, производстве мебели и электротехнике. В то же время, если листы предназначены для конструкционных целей, стоит выбирать стандарты, обеспечивающие высокую прочность и устойчивость к деформациям.

При выборе толщины холоднокатаного листа нужно учитывать технологию дальнейшей обработки. Так, для глубокой вытяжки материала лучше использовать более тонкие и пластичные листы, так как толстый лист может повредиться или треснуть. Важно также учитывать возможность дополнительной термообработки после холодной прокатки, которая способна изменить характеристики стали, повысить ее долговечность или приспособить к конкретным условиям эксплуатации.

Примеры успешного применения холоднокатаных стальных листов в различных отраслях

Холоднокатаные стальные листы нашли широкое применение в самых разных сферах. Например, в автомобилестроении именно эти листы используются для изготовления каркасов кузовов. Благодаря высокой точности размеров и превосходной гладкости поверхности они обеспечивают прочность автомобиля при одновременном снижении общей массы конструкции. Известные автопроизводители ежегодно закупают сотни тысяч тонн холоднокатаной стали, что подтверждается статистикой мирового рынка: на автомобильную промышленность приходится около 35% всего объема потребления такого материала.

В строительной индустрии холоднокатаные листы применяют при производстве легких металлических конструкций, фасадных элементов и облицовок. Их высокая коррозионная устойчивость в сочетании с точными геометрическими параметрами позволяет создавать долговечные и эстетически привлекательные решения без дополнительной обработки. В таких крупных проектах, как возведение торговых центров и деловых комплексов, холоднокатаная сталь играет ключевую роль.

Не менее важен сектор бытовой техники, где холоднокатаный лист используют для создания корпусов холодильников, стиральных машин и прочих устройств. В таких изделиях важна не только прочность, но и отсутствие дефектов на поверхности, поскольку это напрямую влияет на внешний вид и надежность техники. Современные концерны оценивают качество поставляемой холоднокатаной стали по международным стандартам, что гарантирует соответствие продукции высоким требованиям.

Рекомендации по хранению и транспортировке холоднокатаных стальных листов

Правильное хранение и транспортировка холоднокатаной стали являются залогом сохранения первоначальных качеств материала. Листы отличаются высокой чувствительностью к механическим повреждениям и коррозии, поэтому необходимо соблюдать ряд простых, но важных правил.

Во-первых, листы необходимо хранить в сухих, хорошо вентилируемых помещениях, избегая прямого контакта с влагой. На складах рекомендуется использовать поддоны или специальные подставки, чтобы исключить соприкосновение с бетонным или земляным полом. Кроме того, важно организовать укладку листов ровными стопками с использованием прокладок между ними – это предотвратит возникновение вмятин и потертостей.

При транспортировке холоднокатаные листы должны быть надежно закреплены и защищены от внешних воздействий, включая вибрацию, механические удары и агрессивную среду. Для упаковки часто применяют специальные пленки и ленты, которые обеспечивают защиту от коррозии и загрязнений. Следует также учитывать максимально допустимую нагрузку на транспортные средства, чтобы избежать деформаций при перевозке из-за избыточного веса.

Перспективы развития рынка холоднокатаных стальных листов в России и мире

Рынок холоднокатаных стальных листов продолжает демонстрировать стабильный рост, что связано с расширением промышленного производства и повышением спроса на качественную металлическую продукцию. В России, благодаря развитию машиностроения и строительной сферы, наблюдается активное расширение производства холоднокатаной стали с акцентом на повышение локализации и внедрение импортозамещающих технологий.

По данным отраслевых аналитиков, к 2030 году мировое производство холоднокатаных листов может вырасти более чем на 20% по сравнению с текущим уровнем. Ключевыми факторами роста выступают не только традиционные отрасли, такие как автомобильная, строительная и бытовая техника, но и новые направления, в том числе производство электронных компонентов, энергетическое оборудование и возобновляемая энергетика.

Особое внимание уделяется развитию «зеленых» технологий и материалов с улучшенными параметрами экологичности и переработки. Производители вкладываются в научные исследования, направленные на создание новых марок стали, обладающих одновременно высокой прочностью и возможностью вторичной переработки без потери качества. Это позволит снизить издержки и повысить устойчивость всей цепочки поставок.