В современном металлургическом производстве и промышленном ремонте значительная роль уделяется методам восстановления изношенных или повреждённых деталей. Традиционные способы, такие как механическая обработка или наплавка электродами, имеют ряд ограничений, связанных с качеством наплавленного слоя, скоростью работы и экономической эффективностью. В этом контексте метод лазерной наплавки становится всё более востребованным и перспективным решением для восстановления деталей различного назначения.

Лазерная наплавка — это процесс наплавки материала на поверхность детали с использованием сфокусированного лазерного луча, который плавит порошковый материал и поверхностный слой основания. В результате формируется прочная и износостойкая наплавленная зона с минимальными тепловыми повреждениями базового металла. Данный метод позволяет существенно повысить ресурс деталей, сократить время ремонта и снизить материальные затраты.

В этой статье рассмотрим технические особенности, преимущества и ограничения лазерной наплавки, а также приведём практические примеры её применения в металлургии и машиностроении. Также проанализируем сравнительные характеристики разных технологий наплавки и факторы, влияющие на качество восстановительных работ.

Технические особенности и принципы метода лазерной наплавки

Лазерная наплавка выполняется с применением мощных источников лазерного излучения, например, волоконных или CO2-лазеров. Благодаря высокой плотности энергии и точности управления лучом обеспечивается локальный нагрев и плавление материала с минимальным воздействием на окружающую зону детали.

Порошковый питающий материал подаётся в зону обработки через специальную сопло, где лазерный луч формирует расплавленную ванну. При охлаждении происходит кристаллизация слоя, обеспечивающая высокую прочность и однородную структуру наплавленного металла.

Процесс лазерной наплавки контролируется с помощью цифровых систем, что позволяет задавать параметры скорости подачи, мощности лазера, расхода порошка и режимы охлаждения. Это обеспечивает воспроизводимость и высокое качество наплавленных слоёв.

Главные технические характеристики метода включают:

- Высокую скорость наплавки — до нескольких метров в минуту;

- Минимальную тепловую деформацию и искривления деталей;

- Возможность наплавки сложных конфигураций и тонких слоёв;

- Использование порошков различных сплавов — от сталей до специальных твердых сплавов.

Важным преимуществом является также возможность наплавки на детали с высокой сложностью формы и ограниченным доступом, что трудно реализовать с помощью традиционных методов сварки или наплавки.

Преимущества лазерной наплавки в сравнении с традиционными методами восстановления деталей

Многие металлургические предприятия сталкиваются с необходимостью восстановления деталей, испытывающих интенсивный износ вследствие трения, коррозии, высоких температур и ударных нагрузок. Традиционные способы, включая электросварочную наплавку, термохимическую обработку и механическую замену, имеют ограниченное применение из-за ряда недостатков.

Среди основных преимуществ лазерной наплавки выделяют:

- Высокая точность и качество слоя. Лазер обеспечивает узкую зону термического воздействия и равномерное расплавление порошка, что уменьшает риск перегрева, образования трещин и пористости.

- Экономичность. Благодаря высокой скорости процесса и минимальному объёму расходуемого материала снижаются затраты на восстановление деталей и сокращается время простоя оборудования.

- Универсальность применения. Возможно использование различных типов порошков, включая износостойкие, жаропрочные и коррозионностойкие сплавы, что расширяет круг решаемых задач.

- Повышение эксплуатационных характеристик. Наплавленные лазером слои зачастую превосходят по прочности и износостойкости исходный металл детали.

Для сравнения можно привести таблицу, отражающую ключевые параметры классической электросварочной наплавки и лазерной наплавки:

| Параметр | Электросварочная наплавка | Лазерная наплавка |

|---|---|---|

| Толщина слоя, мм | 1-5 | 0.1-2 |

| Тепловое воздействие, мм | 5-10 | 1-2 |

| Качество поверхности | Среднее, требуется дополнительная обработка | Высокое, минимальная механическая обработка |

| Скорость наплавки, м/ч | 5-15 | 20-60 |

| Вероятность дефектов (трещины, поры) | Средняя | Низкая |

| Эксплуатационные характеристики слоя | Стабильные | Высокие, часто выше исходного металла |

Таким образом, лазерная наплавка является экономически выгодной, технологически совершенной альтернативой традиционным методам, позволяющей повысить качество и срок службы восстановленных деталей.

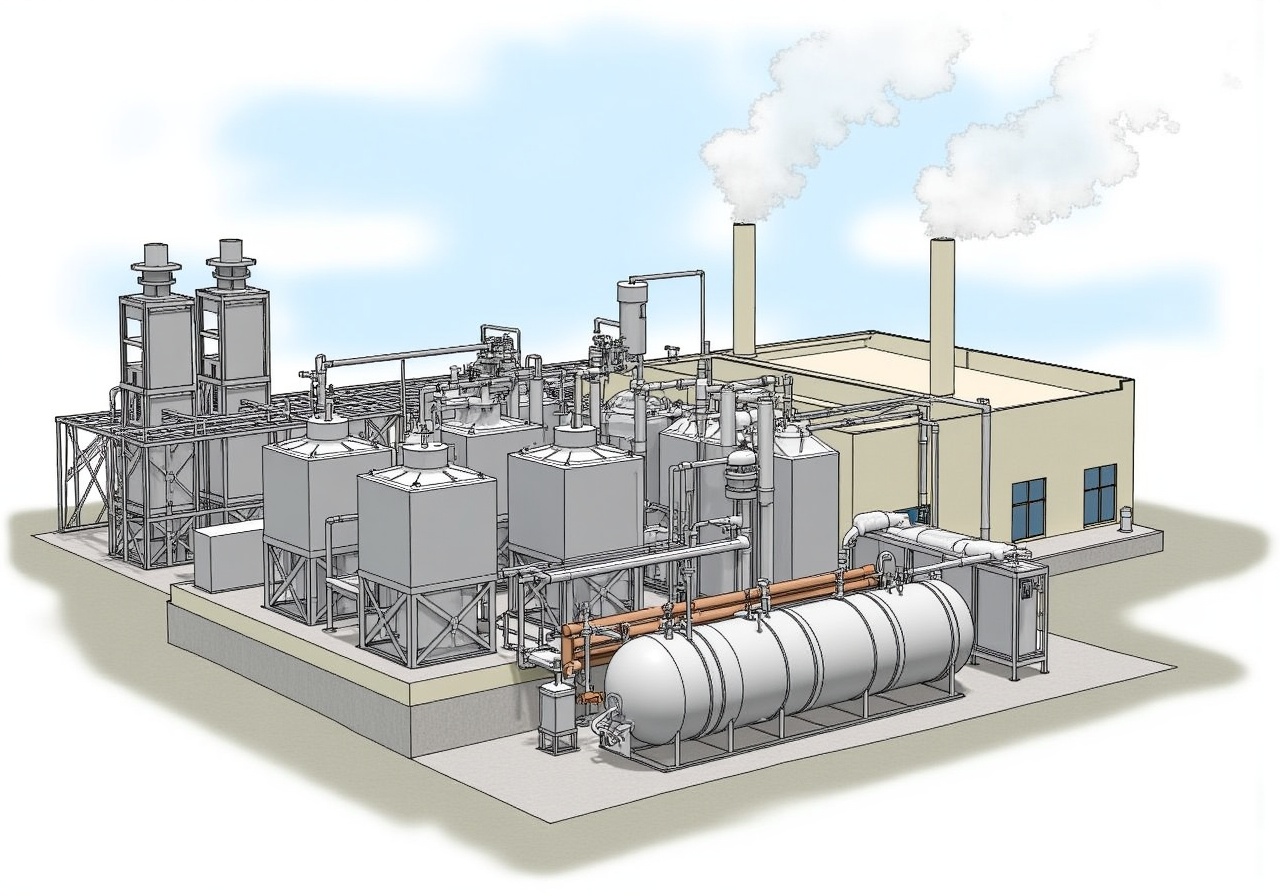

Области применения лазерной наплавки в металлургии и машиностроении

Металлургические и машиностроительные предприятия сталкиваются с необходимостью восстановления широкого спектра деталей: валов, шестерён, штампов, матриц, штоков, клапанов, роликов, лопаток турбин и др. Лазерная наплавка позволяет продлить ресурс таких деталей, усилив их износостойкость или другие свойства.

В металлургии лазерная наплавка применяется для:

- Ремонтных работ оборудования литейных цехов, например, формовочных машин и дозаторов металла;

- Восстановления рабочих поверхностей прокатных валков;

- Наплавки защитных слоёв на ковши и другие ёмкости для расплава металлов;

- Ремонта деталей высокотемпературных печей и тиглей.

В машиностроении метод используется для:

- Наплавки износостойких покрытий на штампах и пресс-формах;

- Восстановления корпусов, валов, зубчатых колес и тормозных дисков;

- Создания многослойных покрытий с заданными физико-механическими свойствами;

- Обработки деталей авиационной и автомобильной промышленности, где требования к точности и надёжности особенно высоки.

Пример: Российский завод «МеталлургПресс» в 2022 году внедрил лазерную наплавку для восстановления штампов и пресс-форм, что позволило снизить отходы производства на 30% благодаря продлению срока службы оборудования более чем в 2 раза.

По данным аналитического отчёта Ассоциации металлургических предприятий за 2023 год, применение лазерной наплавки в России увеличилось на 40% за последние 5 лет, главным образом в цехах ремонта и модернизации оборудования.

Факторы, влияющие на качество и долговечность наплавленных слоёв

Несмотря на высокую технологичность лазерной наплавки, качество и эффективность восстановительных работ зависят от множества факторов, которые необходимо учитывать при планировании и выполнении процедур.

Основные из них включают:

- Параметры лазерного излучения. Мощность, скорость перемещения луча, диаметр пятна и режим подачи энергии влияют на глубину проплавления и структуру наплавленного слоя.

- Состав порошкового материала. Тип сплава, размер частиц, наличие легирующих элементов определяют физико-химические свойства слоя и его взаимодействие с основным металлом.

- Подготовка поверхности детали. Очистка от окалины, жиров и загрязнений критична для обеспечения надёжного сцепления и предотвращения дефектов.

- Система подачи порошка. Равномерность и стабильность подачи влияют на однородность слоя и предотвращение пустот или избытков материала.

- Охлаждение после наплавки. Контролируемое охлаждение снижает риск образования трещин и внутренних напряжений.

- Контроль и диагностика. Неразрушающие методы контроля (ультразвук, рентген) необходимы для определения качества слоя и выявления возможных дефектов.

Технологический опыт показывает, что оптимальные режимы лазерной наплавки для углеродистых сталей лежат в диапазоне мощности 1-3 кВт при скорости подачи 20-50 мм/с с расходом порошка около 10-15 г/мин. При этих параметрах обеспечивается наплавка слоёв толщиной 0.5-1.5 мм с минимальными дефектами.

Однако для жаропрочных сплавов, таких как никелевые или титановые, режимы требуют особой тонкой настройки из-за различий теплопроводности и коэффициентов расширения.

Экологические и экономические аспекты применения лазерной наплавки

В условиях современного производства растёт значение экологической ответственности и оптимизации затрат. Лазерная наплавка отвечает этим требованиям благодаря своей высокой эффективности и низкому уровню негативного влияния на окружающую среду.

Экологические преимущества включают:

- Минимальные отходы материала — порошок подаётся дозировано, расходуется практически полностью;

- Отсутствие вредных газов и брызг, характерных для дуговой сварки;

- Сокращение потребления энергии — локальный и программируемый нагрев снижает общие энергозатраты;

- Меньшая потребность в последующей механической обработке, а значит, снижение шума и пыли в цехах.

С экономической точки зрения:

- Уменьшается время простоя оборудования благодаря быстрой и качественной реставрации деталей;

- Снижаются затраты на покупку новых деталей и расходных материалов;

- Повышается производительность за счёт увеличения межремонтных интервалов;

- Оптимизируется расход электроэнергии и материалов благодаря точному контролю процесса.

Согласно внутренним отчётам крупных металлургических компаний, использующих лазерную наплавку, окупаемость внедрения технологии составляет от 6 до 12 месяцев, что является значимым показателем для индустриального внедрения.

Перспективы развития и инновации в области лазерной наплавки

Технология лазерной наплавки активно развивается благодаря достижений в области лазерной техники, порошковой металлообработки и цифрового управления процессами. Внедряются новые виды лазеров, обладающие повышенной мощностью и стабильностью, что расширяет возможности обработки материалов повышенной толщины и специфических сплавов.

Одним из перспективных направлений является интеграция лазерной наплавки с аддитивными технологиями производства (3D-печатью металлом). Это позволяет не только восстанавливать детали, но и создавать сложные многослойные структуры с уникальными свойствами.

Также активно разрабатываются адаптивные системы контроля, использующие искусственный интеллект и машинное обучение для онлайн-оптимизации параметров наплавки в реальном времени, что значительно повышает качество и экономичность процесса.

В ближайшие годы можно ожидать широкое применение гибридных установок, комбинирующих лазерное напыление с механической обработкой и термообработкой, что позволит максимально эффективно восстанавливать детали сложной конфигурации и с высокими эксплуатационными требованиями.

Таким образом, лазерная наплавка становится одним из ключевых инструментов современной металлургии, способствуя улучшению эксплуатационных характеристик оборудования и устойчивому развитию производства.

В заключение, метод лазерной наплавки представляет собой мощный и перспективный технологический подход к восстановлению деталей, обеспечивающий высокое качество, экономическую эффективность и экологичность. Его широкое применение способно значительно повысить конкурентоспособность металлургических предприятий и продлить срок службы оборудования на многие годы.

Вопрос: Какие виды металлов можно использовать для лазерной наплавки?

Ответ: Для лазерной наплавки подходят углеродистые и легированные стали, жаропрочные сплавы на основе никеля и титана, а также твердые сплавы и специальные композиционные материалы.

Вопрос: Можно ли использовать лазерную наплавку для ремонта крупных деталей?

Ответ: Да, благодаря высокой скорости и точности лазерной наплавки возможно восстанавливать как мелкие, так и крупногабаритные детали, однако выбор оборудования и режимов определяется размерами и сложностью изделия.

Вопрос: Какие основные ограничения существуют у лазерной наплавки?

Ответ: Основные ограничения связаны с необходимостью высокоточной подготовки поверхности, стоимостью лазерного оборудования и сложностью обработки некоторых материалов с высоким коэффициентом отражения лазерного излучения.