Современное производство стали – это сложный и многоэтапный процесс, который включает не только выплавку и формирование металла, но и комплекс дополнительных операций, направленных на улучшение его характеристик. Внепечная обработка стали становится одним из ключевых этапов, позволяющих добиться необходимых свойств, улучшить структуру и продлить ресурс изделия. В условиях рынка, где требования к качеству металлопроката растут с каждым годом, грамотное применение методов внепечной обработки становится важным конкурентным преимуществом для производителей и поставщиков.

В данной статье мы подробно разберем задачи, которые решает внепечная обработка стали, а также основные методы, применяемые на практике. Особое внимание уделим влиянию технологий на конечные параметры материала, что позволит понять ключевые преимущества и перспективы развития данного направления в металлургии.

Роль внепечной обработки в современном производстве стали

Для начала стоит четко определить роль внепечной обработки. Внепечная обработка – это совокупность технологических процессов, применяемых после выплавки и формования изделия при температурах, как правило, ниже, чем в печи. Основная цель – изменение или стабилизация свойств стали без повторного её нагрева в печи.

Ключевая задача — получение стабильной, однородной структуры, устранение внутренних напряжений, повышение прочности, твердости и износостойкости. В сфере поставок и производства это критично, поскольку от качества металла зависит способность изделий работать в жестких условиях эксплуатации, будь то производство строительных конструкций, автомобильных деталей или инструментов.

Важно понимать, что внепечная обработка значительно сокращает время и энергозатраты по сравнению с повторным нагревом, что особенно актуально при масштабных поставках и серийном производстве. Она позволяет быстро адаптировать готовый металл к требованиям заказчика без серьёзных потерь в производительности.

Основные задачи внепечной обработки стали

Задачи внепечной обработки можно разделить на несколько групп, каждая из которых решается с помощью определённого набора методов и технологий.

Первое — это устранение внутренних остаточных напряжений, возникающих в процессе литья, прокатки или ковки. Эти напряжения способны вызывать деформации деталей во время эксплуатации, трещины или даже разрушения при ударных нагрузках.

Вторая задача — изменение механических свойств, таких как твердость, прочность, пластичность. Применение термо- или химико-термической обработки позволяет улучшить структурные характеристики материала, увеличить срок службы изделий.

Третье — повышение коррозионной стойкости. Некоторые виды внепечной обработки способны создавать защитные слои или изменять состав поверхностных слоёв стали, что особенно важно для деталей, работающих в агрессивных средах.

Четвёртое — улучшение обрабатываемости металла на последующих этапах производства. За счет снятия напряжений и подготовки структуры становится легче проводить механическую обработку, сварку, формовку.

Термообработка внепечная: методы и особенности

Самым традиционным и распространённым способом внепечной обработки является термическая обработка, проводимая без использования печи для нагрева больших объёмов. К таким методам относятся интенсивное охлаждение, локальный нагрев на специальных установках или применение высокоскоростного охлаждения рабочих поверхностей.

К примеру, закалка с помощью струйного охлаждения позволяет быстро уменьшить температуру на поверхности изделия и получить необходимую структуру мартенсита. Такой подход применяется, когда требуется высокая твёрдость наружного слоя без изменения внутреннего состояния стали.

Ещё один подход — использование электромагнитного нагрева. Здесь рабочие зоны разогреваются под воздействием индуцированного поля, что позволяет проводить термообработку локально, без больших тепловых затрат и деформаций. Эта технология активно применяется в автомобильной промышленности для усиления деталей подвески и кузовных элементов.

Важно отметить, что внепечная термообработка требует точного контроля параметров, так как перегрев или слишком быстрый нагрев могут привести к ухудшению структуры и ухудшению свойств стали.

Химико-термическая обработка: насыщение поверхностных слоёв

Химико-термическая обработка — это комплекс процессов, направленных на изменение химического состава поверхностного слоя стали. Сюда входит цементация, азотирование, борирование и другие методы. Они позволяют придать поверхности стали повышенную твердость и коррозионную устойчивость, сохраняя при этом пластичность сердцевины.

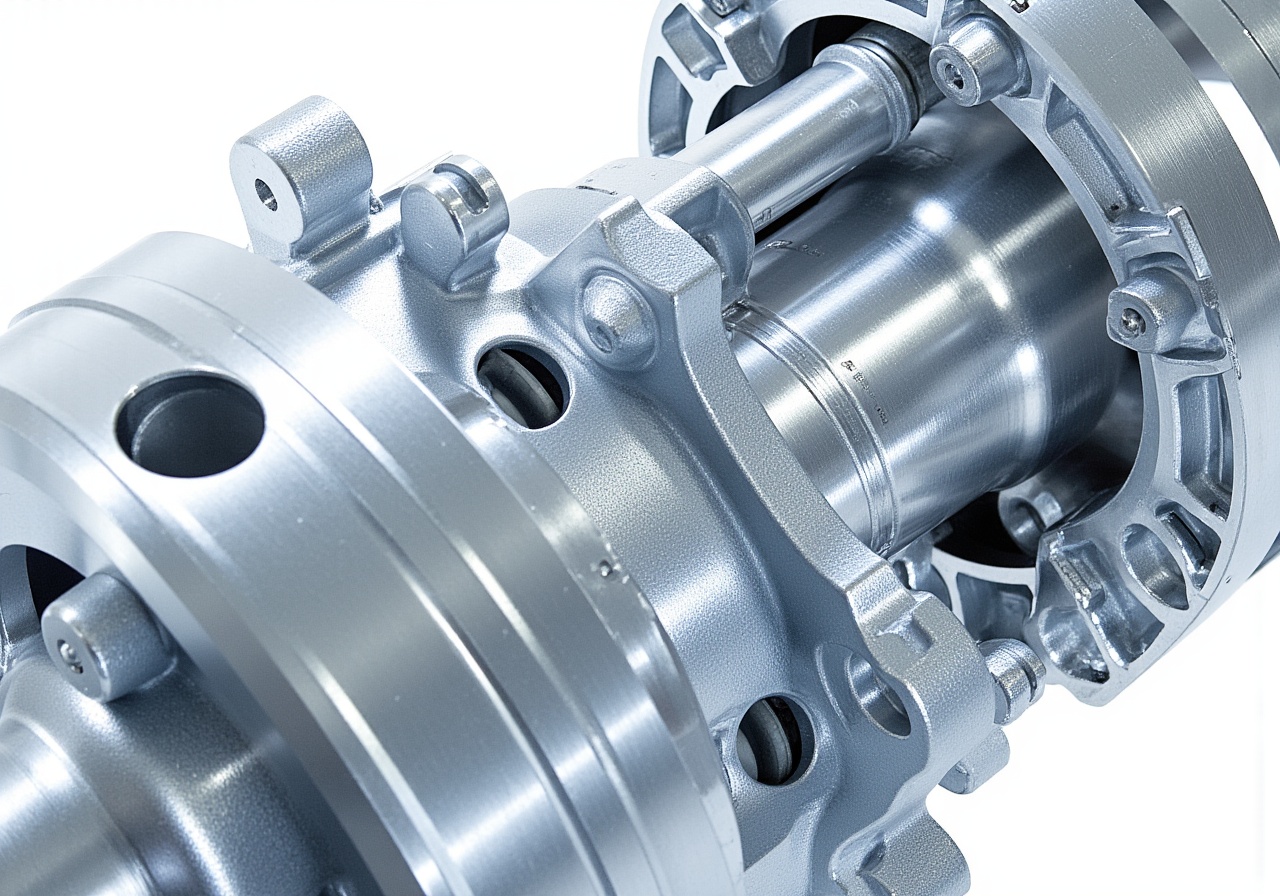

Так, цементация заключается в насыщении углеродом поверхностного слоя при относительно невысоких температурах. Эта операция увеличивает износостойкость и прочность на изгиб, что крайне ценно для производства шестерен, валов и других ответственных деталей. Также цементация снижает необходимость в дальнейшем дорогостоящем шлифовании или полировке.

Азотирование, напротив, насыщает металлическую поверхность атомарным азотом, создавая очень твёрдую и износоустойчивую фазу — нитриды. Этот метод эффективен для изготовления инструментов и пружин, работающих в условиях интенсивного трения.

Такие технологии позволяют значительно повысить качество готовой продукции при минимальном повышении стоимости, что является весомым аргументом для выбора поставщика стали с подобной обработкой.

Механические методы внепечной обработки

Кроме термических и химико-термических, внепечная обработка включает механические способы влияния на металл. К ним относят холодную пластическую деформацию, вибрационную обработку, а также методы ударного воздействия.

Холодная деформация — прокатка, штамповка или волочение при низкой температуре — улучшает структуру стали на микроуровне, повышая прочность и усталостные характеристики. Важный плюс этой обработки — она не требует дополнительных затрат на нагрев.

Вибрационная обработка позволяет снизить уровень внутренних напряжений за счёт микромеханической релаксации, а ударное воздействие улучшает мелкозернистую структуру, увеличивая износоустойчивость. Эти методы активно востребованы в машиностроении и производстве комплектующих, где требуется высокая точность и долговечность элементов.

Контроль и диагностика после внепечной обработки

После проведения внепечной обработки крайне важно контролировать состояние изделия. Современные методы диагностики — магнитно-порошковый и ультразвуковой контроль, рентгенография, спектральный анализ состава поверхности — позволяют оценить качество обработки и выявить дефекты на ранних стадиях.

Статистические данные показывают, что внедрение комплексной системы контроля снижает количество брака на 15-20% и уменьшает гарантийные расходы. Для компаний, занимающихся поставками, это означает повышение репутации и доверия клиентов, что напрямую влияет на коммерческие показатели.

Мониторинг параметров обработки помогает не только гарантировать качество, но и оптимизировать технологические процессы, снижая издержки и увеличивая производительность.

Влияние внепечной обработки на себестоимость и сроки изготовления

Зачастую внепечная обработка воспринимается как дополнительный расход, однако на практике она серьёзно влияет на экономику производства. В частности, сокращение времени на подготовку и обработку изделий снижает общий цикл изготовления, а улучшение качества уменьшает потери на исправление брака и доработки.

За счет уменьшения энергозатрат и оптимизации процессов можно добиться снижения себестоимости продукции на 10-15%. Это особенно важно при больших объемах производства и поставках, где каждое процентное снижение затрат играет роль.

Кроме того, применение современных технологий внепечной обработки позволяет увеличить скорость реакции на требования заказчика и более гибко перестраиваться под меняющийся спрос, что повышает конкурентоспособность компании.

Тенденции и перспективы развития внепечной обработки стали

С каждым годом технологии внепечной обработки совершенствуются. На первый план выходят автоматизация процессов, внедрение цифровых систем контроля и новые составы защитных покрытий. Экологическая составляющая также становится важной — уменьшаются выбросы вредных веществ, повышается энергоэффективность.

Перспективным направлением считается интеграция методов сверхвысокочастотного нагрева, лазерной обработки и нанотехнологий для достижения уникальных свойств стали. Такие инновации уже меняют рынок поставок, позволяя выпускать металл с максимальной производительностью и минимальными затратами.

Для производителей и поставщиков внедрение данных технологий — это не только повышение качества продукции, но и новый уровень сервиса, гибкость в выполнении заказов и укрепление позиций на конкурентном рынке.

Таким образом, внепечная обработка – это не просто дополнительный этап, а полноценный комплекс методов, который обеспечивает стабильность и эффективность производства стали. Внедрение современных технологий позволит компаниям увеличить прибыль и завоевать доверие клиентов, что особенно актуально в условиях глобализации и ужесточающейся конкуренции.

Влияние внепечной обработки на микроструктуру и свойства стали

Внепечная обработка стали играет ключевую роль в улучшении её эксплуатационных характеристик за счёт изменения микроструктуры сплава. При термо- и механической обработке вне печи происходит контроль над фазовыми превращениями, дисперсным упрочнением и снятием внутренних напряжений, что невозможно достичь только при плавке и литье. Правильный подбор режимов и методов позволяет получать сталь с заданными свойствами, существенно расширяя её область применения.

Особенно значимо влияние таких процессов на структуру аустенита и карбидных фаз. В зависимости от температуры и времени обработки возможно формирование равномерно распределённых карбидных выделений, что повышает износостойкость и усталостную прочность. Кроме того, благодаря обработке вне печи удаётся снизить концентрацию переохлаждённых структур и пор, увеличивая однородность материала.

Примером может служить практика производства деталей для горнодобывающей техники, где применяются специальные режимы термообработки вне печи. В таких условиях достигается оптимальный баланс между твёрдостью и пластичностью, а также увеличивается срок службы изделий в агрессивной среде.

Современные методы внепечной обработки: автоматизация и цифровизация

В последние годы наблюдается тенденция активного внедрения автоматизированных систем и цифровых технологий в процессы внепечной обработки стали. Использование систем промышленного интернета вещей (IIoT), датчиков и систем контроля позволяет значительно повысить точность и воспроизводимость параметров обработки.

Благодаря цифровым двойникам и моделированию процессов инженеры способны прогнозировать влияние различных режимов обработки на конечные свойства стали ещё до запуска производства. Это позволяет минимизировать ошибки, снизить брак и оптимизировать ресурс оборудования.

Например, в производстве толстостенных цилиндров применяются автоматизированные линии лазерной закалки с интегрированным мониторингом температуры и скорости охлаждения. Такой подход не только уменьшает время обработки, но и улучшает качество материала, что подтверждается статистикой снижения дефектов на 15–20% по сравнению с традиционными методами.

Металловедческий анализ и контроль качества после внепечной обработки

Одним из важнейших этапов после внепечной обработки стали является тщательный контроль качества и металловедческий анализ. Этот комплекс мероприятий позволяет своевременно выявлять отклонения от технологических норм и предотвращать выход бракованной продукции на рынок.

В складском производстве применяются разнообразные неразрушающие методы контроля: ультразвуковая дефектоскопия, магнитопорошковая и вихретоковая диагностика. Эти методы позволяют обнаруживать даже микротрещины и неконтролируемые включения, которые могут существенно снижать прочность изделия.

Дополнительно проводят микроструктурный анализ с помощью оптической и электронной микроскопии. Такой анализ раскрывает состояние границ зерен, количество и форму вторичных фаз, что позволяет оценить эффективность выбранных режимов внепечной обработки. Результаты регулярно фиксируются и интегрируются в систему управления производством, обеспечивая обратную связь для корректировки технологических карт.

Практические рекомендации по оптимизации процесса внепечной обработки

Для успешной реализации процессов внепечной обработки стали на производстве необходимо учитывать ряд практических аспектов, способствующих повышению эффективности и снижению затрат. В первую очередь важна чёткая регламентация технологических режимов с учётом конкретных марок стали и конечных свойств изделий.

Рекомендуется внедрять предварительное тестирование режимов обработки на опытных образцах с последующим анализом результатов. Такой подход позволяет выявлять оптимальный диапазон температур и времени выдержки без риска массового брака. Параллельно следует осуществлять регулярный пересмотр и обновление нормативной документации по результатам практического опыта и научных исследований.

Особое внимание стоит уделять подготовке персонала. Квалифицированные операторы способны оперативно реагировать на непредвиденные ситуации, корректировать параметры и поддерживать стабильность процесса. Инвестиции в повышение компетенций сотрудников окупаются за счёт улучшения качества продукции и уменьшения технологических простоев.

Внепечная обработка и её роль в устойчивом производстве

Современные производственные предприятия всё чаще начинают рассматривать внепечную обработку как средство повышения экологической безопасности и экономической эффективности. Оптимизация энергозатрат, сокращение отходов и повышение качества продукции напрямую связаны с улучшением технологий обработки вне печи.

Так, внедрение процессов с регулируемым энергопотреблением и использование индукционных нагревателей, работающих по принципу прямого нагрева заготовки, позволяют снижать углеродный след производства. В ряде компаний переход на такие технологии уже привёл к сокращению выбросов парниковых газов на 12–18% за первый год эксплуатации.

Кроме того, повышение долговечности изделий снижает необходимость частой замены деталей и ремонтов, что существенно снижает нагрузку на ресурсы предприятия и транспортные логистические цепочки. Таким образом, внепечная обработка стали становится одним из элементов комплексной стратегии устойчивого развития производств.

Примеры внедрения инновационных методов внепечной обработки в мировой практике

В мировой практике существую успешные примеры внедрения инновационных методов внепечной обработки, которые служат эталоном для многих производителей стали и комплектующих. В Японии реализованы проекты по применению вибрационной закалки, которая позволяет улучшать структуру металлопродукции без значительных энергетических затрат.

В Европе активно развиваются технологии лазерного термообработки с акцентом на локальное изменение свойств поверхностного слоя. Такие методы позволяют создавать детали с высокими износостойкими покрытиями без применения дорогих легирующих добавок, что значительно удешевляет производство.

В США используются технологии сверхбыстрого охлаждения и многокомпонентного легирования с последующим контролируемым отпуском вне печи, что позволяет получать стали с уникальным комплексом механических свойств. Результаты таких технологий активно применяются в авиа- и автомобильной промышленности, где критично сочетание прочности и лёгкости конструкций.

Заключение: перспективы развития внепечной обработки стали

Перспективы развития внепечной обработки связаны с дальнейшей интеграцией цифровых технологий, развитием методов неразрушающего контроля и созданием новых режимов обработки с минимизацией энергозатрат. Современные тенденции ориентированы на создание «умных» производств, где процессы адаптируются и оптимизируются в реальном времени.

Развитие таких технологий способствует повышению качества конечной продукции, снижению себестоимости и улучшению экологических характеристик производств. Опыт ведущих мировых компаний демонстрирует, что инвестиции в инновации внепечной обработки стали являются стратегически важными для сохранения конкурентоспособности и стабильного роста в отрасли.

Внедрение комплексного подхода к управлению процессами внепечной обработки, включающего высокоточный контроль, автоматизацию, квалифицированный персонал и современные методы анализа, является основным фактором успеха в условиях нарастающей конкуренции и жёстких требований рынка.