В последнее десятилетие производство стали столкнулось с острым вызовом — как снизить углеродный след и сохранить конкурентоспособность. Металлургия, будучи одним из самых энергоемких и углеродоемких секторов, активно ищет альтернативные технологии, которые могут заменить традиционные процессы с углем и коксом. В этом контексте водород становится настоящей сенсацией. Он обещает радикально снизить выбросы CO₂ и дать новый толчок развитию отрасли. Давайте разбираться, какие перспективы открываются перед использованием водорода в сталелитейном производстве и насколько реально реализовать эту революцию уже в ближайшее время.

Тема достаточно комплексная и требует рассмотрения от основ производства до конкретных примеров и экономических выкладок. Ниже мы подробно остановимся на ключевых аспектах внедрения водородных технологий в металлургическую отрасль.

Почему водород — ключ к декарбонизации сталелитейного производства

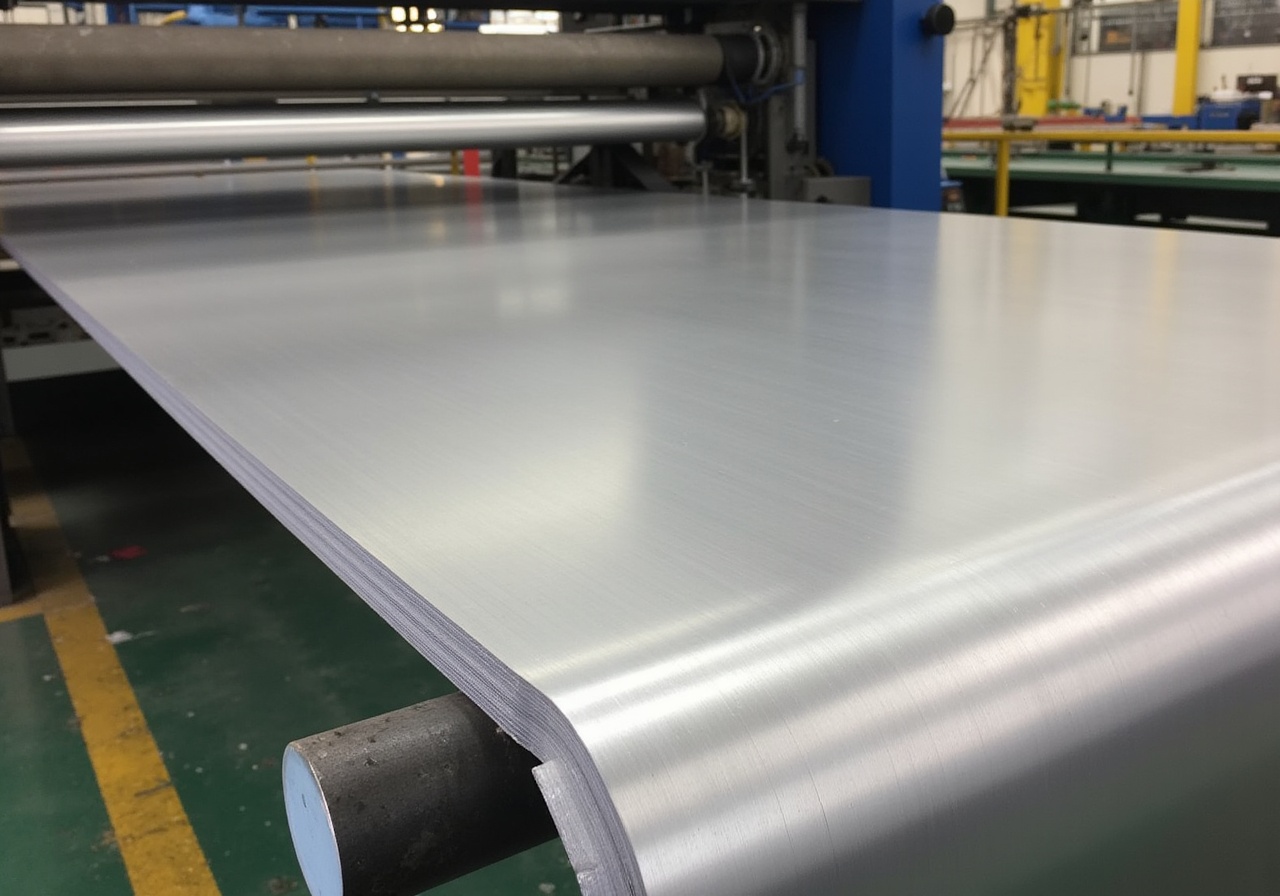

Основной объем стали сегодня производится с использованием доменного процесса, в котором кокс играет роль восстановителя железной руды. Этот процесс выделяет колоссальное количество углекислого газа — около 1,8 тонн на тонну стали, что значит, что сталелитейная отрасль ответственна за примерно 7-9% мировых выбросов CO₂.

Водород же может выступать в качестве прямого восстановителя железа, при этом в качестве продукта реакции выделяется вода, а не углекислый газ. Это означает возможность радикального сокращения эмиссии парниковых газов. Кроме того, с точки зрения химической кинетики и теплофизики процессы восстановления водородом имеют свои преимущества в контроле качества железа и стали.

Популярность водорода растет именно из-за перспективы создании замкнутых производственных циклов с минимальным воздействием на окружающую среду. Такой переход близок к понятию "зеленой металлургии", где в основе производства лежит энергия из возобновляемых источников, а сырьевые материалы очищены от углеродных добавок.

Технологии производства водородного железа – от лаборатории до промышленности

Ниже описаны основные технологии, которые сейчас рассматриваются для внедрения водорода в сталелитейное производство:

- Прямое восстановление железа (DRI) водородом. Это наиболее перспективный способ, где губчатое железо получают путем восстановления оксидов железа чистым водородом. Технологии DRI уже доступны и применяются с природным газом, но переход на водород требует адаптации процессов.

- Водородные доменные печи. Идея состоит в том, чтобы заменить коксовый уголь водородом или смесью водорода и углеводородов, тем самым сохранить инфраструктуру доменных печей, но снизить эмиссии.

- Плазменное и электрокислородное восстановление. Современные эксперименты с использованием водородной плазмы или электрохимических методов открывают перспективы новых путей получения железа с меньшими потерями и высокой энергоэффективностью.

Важно отметить, что каждый из этих методов находится на разной стадии разработки: DRI водородом уже коммерчески применяется в ограниченном масштабе, в то время как доменная печь на водороде – эксперимент и пилотные проекты.

Инфраструктурные вызовы и энергетические потребности водородной металлургии

Одним из основных барьеров к массовому применению водородных технологий является организация стабильного, доступного и недорогого производства самого водорода. Пока водород чаще всего получают из природного газа, процессы «паровой конверсии» сопровождаются выбросами CO₂, что нивелирует экологические преимущества.

Настоящей «зеленый» водород, вырабатываемый электролизом воды с использованием энергии из ВИЭ (ветра, солнца, гидроэнергии), в Европе и Азии только начинает масштабироваться. Крупные проектов на сотни мегаватт мощности запускаются, однако себестоимость водорода пока остается высокой.

Кроме того, нужна развитая транспортная и хранительная инфраструктура, поскольку водород – это газ, требующий специализированных условий для транспортировки в сжиженном состоянии или в виде производных веществ. Стальные предприятия также должны переоснаститься с точки зрения оборудования и техники безопасности, чтобы работать с водородом безопасно и результативно.

Экономика: затраты и выгоды перехода на водород

Затраты на водородный металлургический цикл сегодня значительно превышают традиционный углеродный процесс. Это связано с высокой себестоимостью «зеленого» водорода и необходимостью реконструкции заводов. По оценкам Международного энергетического агентства, переход на водородные технологии может увеличить стоимость продукции на 20-40%, что является серьезной проблемой для отрасли с низкой маржой.

Однако перспективы долгосрочной выгоды очевидны: карбоновый налог, влияние международных норм по выбросам, растущий спрос потребителей на экологически чистую продукцию — все это создает драйверы для инвестиций. Кроме того, государственные инициативы и субсидии на НИОКР и «зеленые» проекты снижают финансовое давление.

С точки зрения конкуренции на мировом рынке, первые компании, которые смогут эффективно масштабировать производство стали с использованием водорода, получат значительное преимущество, особенно в странах с жесткими экологическими требованиями.

Промышленные пилотные проекты и достижения

В 2020–2024 годах несколько ведущих мировых металлургических компаний приступили к пилотным проектам, направленным на внедрение водорода в производство стали:

- SSAB и HYBRIT (Швеция). Цель — производство стали с минимальным углеродным следом с использованием водорода. Уже построен опытный электролизер и водородный DRI бассейн. Планы комерциализации — к 2030 году.

- Thyssenkrupp (Германия). Компания испытала водородные доменные печи и производит водород путем электролиза, планируя масштабирование до промышленного выпуска в середине 2020-х.

- ArcelorMittal (Европа, США). Несколько R&D проектов по водородной плавке и разработка гибридных процессов с частичной заменной кокса водородом.

Эти проекты показывают, что технологии уже готовы к отработке в реальных промышленных условиях. Основная задача — оптимизировать экономику и масштабируемость.

Экологическое воздействие и регуляторные тренды

Законодательство многих стран ужесточается по части углеродных выбросов. Это стимулирует металлургические компании инвестировать в технологии с низким выбросом CO₂. Водородное производство стали отвечает этим требованиям и помогает достигать корпоративных задач по устойчивому развитию.

С учетом того, что металлургия — стратегическая отрасль, властями вводятся программы поддержки инноваций и стандарты, требующие отчетности углеродного следа продукции. В будущем, вероятно, станут активно распространяться системы "зеленого сертификата" для стали, основанные на способе производства, а не только на характеристиках продукта.

Однако регулирование будет идти рука об руку с технической адаптацией. Водородные технологии требуют нового контроля и сертификации безопасности, что уже сегодня учитывается в стандартах заводов.

Влияние водородной металлургии на рынок и цепочки поставок

Переход на водородные методы повлечет значительные изменения в цепях поставок. Потребуется новая логистика для водорода, развитие инфраструктуры электролизеров и возобновляемых источников энергии возле металлургических центров. Возможны новые экономические кластеры, где производство водорода будет объединено с металлургией.

Это создаст вызовы и возможности для поставщиков оборудования, энергетических компаний и логистических операторов. Также изменится рынок вторичных материалов: переход от кокса к водороду приведет к снижению потребления угля и коксующихся добавок, что скажется на угольной промышленности и рынках сырья.

В долгосрочной перспективе, гибкие промышленные производства, способные плавно переключаться между источниками восстановления, получат преимущества и смогут адаптироваться к рыночным и экологическим требованиям.

Технические барьеры и задачи для дальнейших исследований

Чтобы водород стал массовым агентом в производстве стали, необходимо решить ряд технических проблем:

- Обеспечение стабильного качества губчатого железа, достигнутого водородным восстановлением, с необходимыми механическими и химическими свойствами.

- Оптимизация скоростных характеристик реакций при разных температурах, чтобы минимизировать время цикла и энергетические затраты.

- Разработка новых конструкций реакторов, печей и теплообменников, способных выдерживать высокие температуры и агрессивные условия работы с водородом.

- Повышение эффективности электролизеров и снижение затрат на производство "зеленого" водорода.

- Внедрение систем мониторинга и автоматизации, чтобы обеспечить безопасность и устойчивость процессов.

Эти задачи требуют слаженной работы металлургов, химиков, инженеров и технологов. Современные НИОКР должны иметь междисциплинарный характер и опираться на опыт смежных отраслей.

Перспективы и сценарии развития водородной металлургии в мире

Прогнозы показывают, что к 2050 году доля стали, произведенной с применением водородных технологий, может достигать 30-50% в зависимости от региона и политики. В странах с развитыми ВИЭ и жесткой экологической политикой — эта цифра будет ближе к максимуму.

Реалистичные сценарии развития включают этапный переход, с применением гибридных схем, где водород используется вместе с традиционными восстановителями, плавное обновление оборудования и введение водорода сначала в малую и среднюю цепочку поставок.

Несмотря на серьезные вызовы, водородная металлургия становится одним из ключевых направлений развития отрасли, открывая перспективы для устойчивого и инновационного производства стали, соответствующего вызовам XXI века.

Использование водорода для производства стали — это не просто технический переход, это часть глобального тренда на устойчивость и экологическую ответственность. Поддержка инновационных проектов, развитие инфраструктуры и кооперация металлургических компаний и энергетиков помогут реализовать этот потенциал в ближайшие десятилетия.