Металлургическая отрасль традиционно занимает одну из лидирующих позиций по уровню выбросов вредных веществ в атмосферу и потреблению энергии. Сталь — один из ключевых материалов в промышленности, строительстве и машиностроении. Однако сегодня, на фоне ужесточения экологических требований и глобальных трендов устойчивого развития, металлургические заводы вынуждены искать пути трансформации производства, чтобы снизить давление на экологию без потери качества и объемов выпуска продукции. В данной статье мы подробно рассмотрим, как именно металлургические предприятия переходят на экологичное производство стали, какие технологии и стратегии применяются и какие результаты можно считать перспективными.

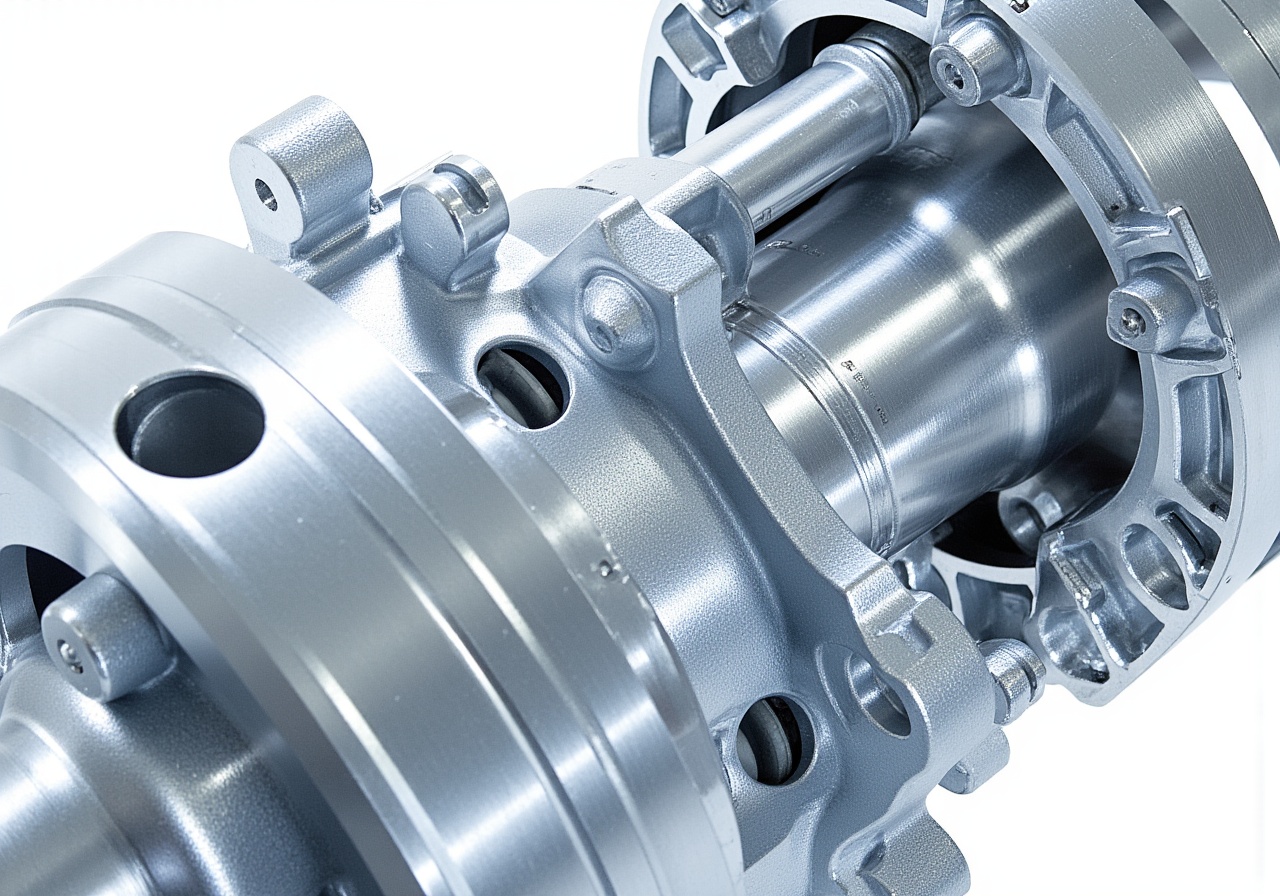

Переоснащение и модернизация производственного оборудования

Одним из ключевых факторов экологичного производства стали является замена устаревших агрегатов на более современные, энергоэффективные и экологически безопасные установки. На многих заводах мира старые мартеновские печи и доменные печи постепенно заменяются электросталеплавильными печами (ЭСЛП) или печами дугового типа (ПДТ), которые позволяют значительно снизить объемы выбросов углекислого газа и других загрязнителей.

Кроме того, внедрение автоматизированных систем контроля и управления процессами позволяет оптимизировать расход сырья и энергоресурсов. Проектирование новых линий с использованием технологий бережливого производства (Lean Manufacturing) помогает не только снизить потери, но и сократить аварийные выбросы, повысить безопасность и эффективность работы. Например, на крупных металлургических комбинатах Европы и Азии за счет глобальной цифровизации и замены оборудования достигнуты показатели сокращения углеродного следа производства стали на 20-30% в рамках 5–7 лет.

Производители сегодня всё чаще используют модульные установки, которые позволяют быстро адаптировать производство под новые экологические стандарты без полной остановки цехов. Это дает значительное конкурентное преимущество и возможность быстрее реагировать на нормативные изменения в различных странах.

Использование электродуговых сталеплавильных печей на основе возобновляемых источников энергии

Электродуговые печи (ЭДП) и электросталеплавильные печи – это инновационное решение для «зеленого» производства стали. Главный плюс — возможность использования электросети, которая всё в большей мере подпитывается за счет возобновляемых источников: ветра, солнечной энергии, гидроэнергетики. Таким образом, карбон-эмиссии уменьшаются значительно по сравнению с традиционными доменными печами, где основным видом топлива служит каменный уголь или кокс.

Практика показывает: если завод использует «зеленую» электроэнергию, снижение выбросов CO₂ достигает порядка 60–70% по сравнению с классическим методом. Например, электросталеплавильные мощности большого завода в Германии покрывают до 80% потребляемой энергии за счет ветровых и солнечных установок, что существенно корректирует их экологический профиль.

Однако внедрение таких технологий требует серьезных инвестиций, инфраструктурных преобразований и наличия надежной энергосистемы с высокой долей ВИЭ (возобновляемых источников энергии). Металлургические предприятия идут по пути комплексной интеграции энергетики и металлургии, что повышает общую устойчивость и снижает риски перебоев в поставках сырья и энергии.

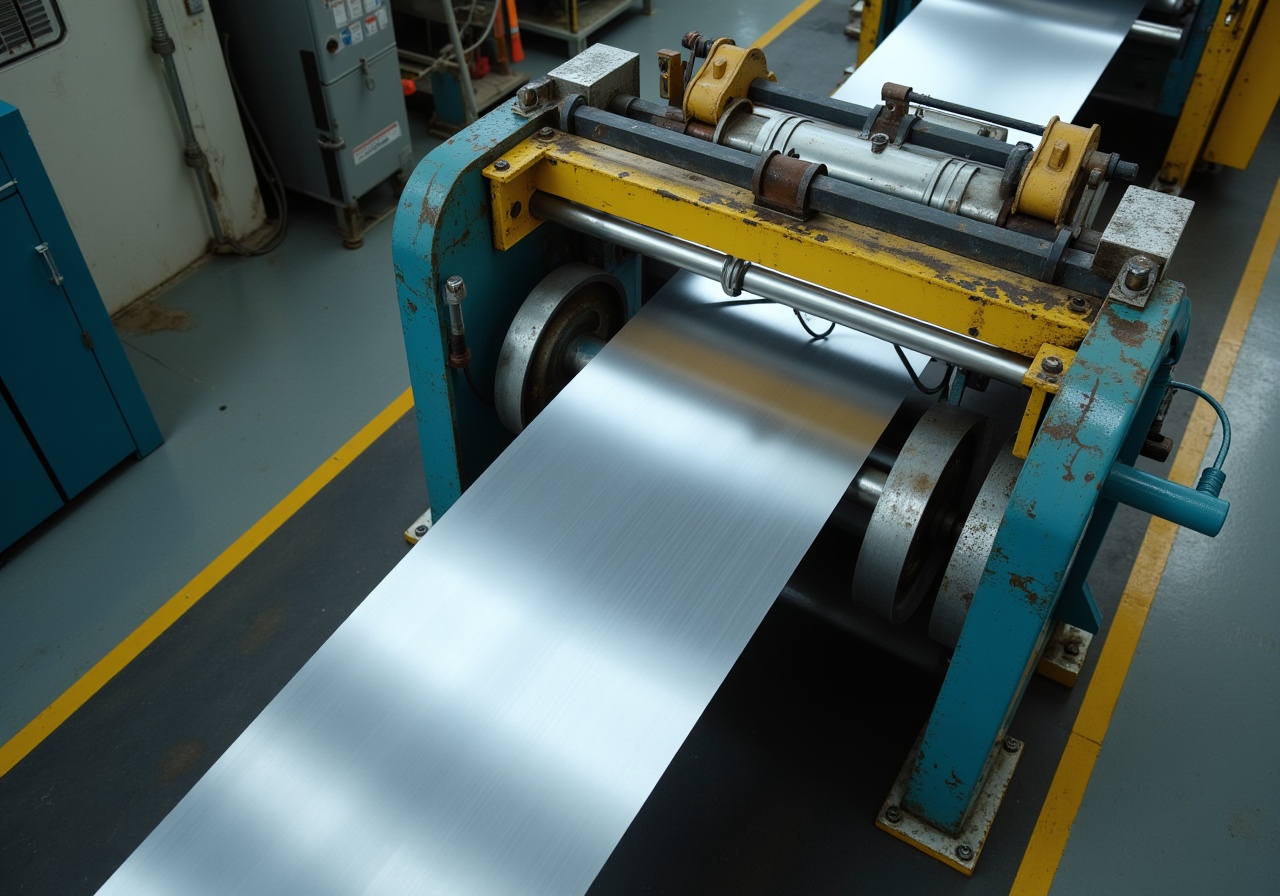

Рециклинг и применение вторичных металлов

Еще один важнейший элемент экологичного производства стали — это рост доли переработанной стали (скрап — металлолом), которая используется как сырье. Электросталеплавильные печи идеально подходят для использования вторичного металла, сокращая потребление первичного железорудного сырья и энергии на плавку.

В некоторых странах доля переработанного скрапа зашкаливает — в Японии и ЕС этот показатель достигает 50-60%. Для сравнения, в традиционном производстве с использованием доменной печи доля вторичного металла не превышает 20-25%, ввиду технологических ограничений.

Содружество повторного использования не только уменьшает воздействие на природные ресурсы, но и способствует снижению общего углеродного следа отрасли вплоть до 40-50%. В России и странах СНГ внедрение скрап-процесса набирает обороты, однако еще далеко до европейских стандартов.

Кроме того, переработка позволяет одновременно уменьшить объемы отходов и сократить затраты на добычу руды и производство кокса — что позитивно сказывается на экономике предприятий и снижает экологическую нагрузку.

Оптимизация процессов с использованием кислородного дутья и инновационных технологий очистки газа

Кислородное дутьё применяется уже давно, но современные технологии позволили повысить его эффективность и экологичность. Использование более чистого и концентрированного кислорода помогает сократить время плавки и расход топлива, снижая количество выбросов токсичных газов и пыли.

Современные очистные установки позволяют очищать газы доменных и конвертерных цехов с эффективностью до 99%, вылавливая вредные вещества, включая тяжелые металлы и диоксиды серы и азота. Это достигается с помощью многоступенчатых фильтров, мокрых скрубберов и катализаторов.

Современные заводы также используют технологии улавливания и повторного использования тепла из газов — это позволяет запитывать вспомогательные процессы и существенно сокращать использование ископаемых видов топлива. Рост энергоэффективности процессов таким образом служит дополнительным вкладом в борьбу с загрязнением.

Аналитика показывает, что предприятия, внедрившие комплексную систему очистки газов и кислородного дутья, смогли сократить вредные выбросы в среднем на 35-45% за период от 5 до 8 лет, что соответствует международным стандартам экологичности.

Внедрение цифровизации и искусственного интеллекта для повышения экологичности

Диалог между производством и цифровой индустрией приносит мощный эффект в экологичной металлургии. Применение ИИ и больших данных позволяет прогнозировать параметры плавки, оптимизировать расход материалов в реальном времени и минимизировать неэффективности.

Системы мониторинга выбросов с помощью сенсоров и цифровых платформ дают возможность мгновенно реагировать на превышение установленных норм, проводить глубокий анализ ошибок и предупреждать аварийные ситуации. Роботизация и автоматизация процессов уменьшают человеческий фактор, который может привести к перерасходу ресурсов или выбросам.

На практике, цифровизация позволила заводам в Южной Корее и Германии снизить расход углеродистого топлива на 15-25%, сократить потребление электроэнергии на 10-15% и уменьшить количество брака и отходов. Большие корпорации сегодня активно инвестируют в AI-стартапы и партнерские проекты в области промышленной экологии.

Переход на водородные технологии и альтернативные виды топлива

В последние годы большой интерес вызывает использование водорода как заменителя углеродистого топлива в металлургии. Водородные агрегаты не выделяют CO₂ при сгорании, поэтому перспективы применения водорода в сталипромышленности оцениваются весьма высоко.

Несмотря на высокую стоимость и сложности с логистикой водорода, внедрение пилотных проектов уже идет. Активно работают над проектами металлургические гиганты Европы и Азии. В 2023 году в Швеции запущена первая водородная сталеплавильная линия, способная на 30% снизить углеродный след производства.

Кроме водорода рассматриваются и другие альтернативы: биотопливо, синтетический газ и углеродно-нейтральные смеси. Это в будущем позволит сделать производство стали практически безуглеродным. Важно отметить, что для масштабного перехода необходима поддержка государства, развитие инфраструктуры и технологические инновации.

Улучшение процессов логистики и управления отходами

Экологичное производство – это не только производство, но и грамотная логистика и обращение с отходами. Металлургические заводы оптимизируют цепочки поставок сырья, снижая транспортные выбросы и сокращая простои.

Автоматизация складских операций, внедрение систем GPS и оптимизация маршрутов доставки позволяют уменьшить углеродный след транспорта и повысить общую эффективность поставок. Важна также интеграция в полные цепочки поставок с экологическими стандартами и сертификациями.

Отдельное внимание уделяется обращению с отходами — шлаками, пылью, стальными стружками. Современные практики включают переработку шлаков для производства строительных материалов, комплексное извлечение металлических компонентов и утилизацию органических отходов. Такой подход снижает воздействие на природу и экономит ресурсы.

Социальная ответственность и корпоративные стандарты устойчивого развития

Без изменения корпоративной культуры экологичный переход невозможен. Металлургические компании внедряют стратегии устойчивого развития, включающие экологические, социальные и управленческие аспекты (ESG). Они обязуются не только сокращать вредные выбросы, но и развивать программы энергосбережения, повышать квалификацию работников и внедрять инновации с минимальным воздействием на природу.

Выполнение международных стандартов ISO 14001 по экологическому менеджменту становится нормой для крупных производителей. Внедрение системы отчетности по устойчивому развитию (Sustainability Reporting) повышает доверие со стороны партнеров и инвесторов.

Особое значение приобретают диалог с местными сообществами и участие в экологических инициативах. Прозрачность и ответственность стимулируют металлургические предприятия повышать требования к собственным производственным процессам, что создает конкурентные преимущества и улучшает общий имидж отрасли.

Переход металлургических заводов на экологичное производство стали — сложный и многоступенчатый процесс, включающий модернизацию оборудования, технологические инновации, цифровизацию, а также освоение альтернативных видов топлива и рациональное управление ресурсами. Его поддержка и развитие обусловлены глобальными трендами в направлении устойчивого развития и растущими потребностями рынка в экологически чистых материалах. Весь комплекс мероприятий — от модернизации печей и интеграции возобновляемой энергии до оптимизации логистики и корпоративной ответственности — позволяет металлургическим предприятиям успешно снижать экологический след, повышая эффективность и конкурентоспособность.